سری تراشی در اصفهان به تولید تعداد زیادی از قطعات یکسان یا مشابه با استفاده از فرآیند تراشکاری اشاره دارد. در این روش، از یک مدل یا قالب اصلی برای تولید تعداد بزرگی از قطعات استفاده میشود. این قطعات معمولاً در یک فرآیند تراشی به ترتیب تولید میشوند و از طریق کنترل دقیق پارامترهای تراشکاری تلاش میشود تا دقت و تطابق بین قطعات حفظ شود.

سری تراشی در صنایع مختلف

- بهرهوری اقتصادی: استفاده از سری تراشی در اصفهان میتواند هزینههای تولید را به شدت کاهش دهد. با تکرار تراشکاری بر روی یک مدل اصلی، هزینههای تجهیزات و زمان تنظیمات را میتوان به حداقل رساند.

- دقت و توانایی تکرارپذیری: سری تراشی به دلیل استفاده از یک قالب یا مدل اصلی، دقت بسیار بالایی در تولید قطعات فراهم میکند. این دقت و تکرارپذیری برای کاربردهایی مانند صنایع پزشکی و الکترونیک بسیار حائز اهمیت است.

- زمان کوتاه تولید: با تکرار تراشکاری روی یک مدل اصلی، زمان مورد نیاز برای تولید هر قطعه به شدت کاهش مییابد. این امر به ویژه در صنایعی که نیاز به تولید انبوه قطعات در مدت زمان کوتاه دارند، بسیار مهم است.

- تنوع در طراحی و مصرف مواد: با این روش، میتوان از تنوع بالایی در طراحی قطعات بهرهبرداری کرد. همچنین، استفاده از سری تراشی در تولید انبوه، امکان بهرهبرداری بهینه از مواد را فراهم میکند.

- ارتقاء کیفیت: استفاده از یک مدل اصلی به تحسین کیفیت قطعات کمک میکند. با کنترل دقیق پارامترهای تراشکاری، میتوان به کاهش عیوب و مشکلات مربوط به تولید پیشگیری کرد.

- تسهیل در کنترل کیفیت: در فرآیند تراشکاری سری کاری، کنترل کیفیت قطعات به سهولت انجام میشود. زیرا قطعات مشابه یا یکسان در دسترس هستند و امکان مقایسه آنها با یکدیگر برای تشخیص عیوب وجود دارد.

از تمام این مزایا به طور گسترده در صنایع مختلف مانند خودروسازی، هوافضا، الکترونیک، پزشکی، ابزار دقیق و غیره استفاده میشود. به این ترتیب، سری تراشی به عنوان یک روش کلیدی برای بهبود بهرهوری تولید و کیفیت قطعات در این صنایع به شمار میآید.

ابزارهای مورد استفاده

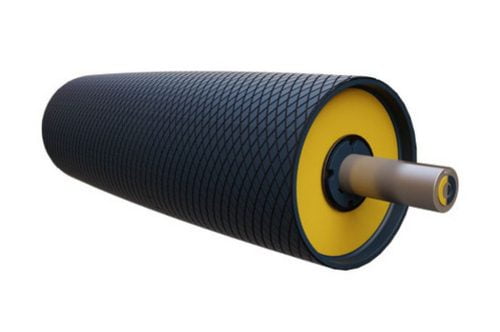

در فرآیند سری تراشی در اصفهان ، از ابزارهایی به نام تراشکارها استفاده میشود تا مواد اضافی را از سطح قطعه کاهش داده و شکل نهایی آن را به دست آورند. این ابزارها معمولاً شامل یک تیغه بریدهزن (که به عنوان ابزار تراش شناخته میشود) هستند که به دوران میپردازد و مواد را از قطعه برش میزند.

تشریح اصول اصلی تراش

۱٫ دوران ابزار (تراش):

دوران ابزار تراش یکی از اصول اساسی تراشکاری است. ابزار تراش به سرعت دور میزند و در تماس با قطعه قرار میگیرد. این دوران باعث بریده شدن مواد اضافی از سطح قطعه میشود و شکل نهایی را ایجاد میکند.

۲٫ حرکت ابزار و قطعه:

حرکت ابزار و قطعه دومین اصل اصلی تراشکاری است. حرکت ابزار ممکن است در جهتهای مختلف (عمودی، افقی، مورب) انجام شود. این حرکت همراه با دوران ابزار منجر به بریدهزدن مواد اضافی و تولید شکل نهایی قطعه میشود.

۳٫ پارامترهای مهم تراشکاری:

مهمترین پارامترهای تراشکاری شامل موارد زیر است:

- سرعت تراشکاری: سرعت دوران ابزار تراشکاری، که به واحد دور در دقیقه (rpm) اندازهگیری میشود. این پارامتر بر تأثیرات عملکرد ابزار و کیفیت سطح تولیدی تأثیر میگذارد.

- عمق برش (پیشروی): میزان عمقی که ابزار تراش به داخل قطعه نفوذ میکند. انتخاب صحیح عمق برش از اهمیت زیادی برای دستیابی به شکل و ابعاد مطلوب قطعه برخوردار است.

- سرعت تغذیه (پیشروی): سرعت حرکت ابزار تراش در راستای محور قطعه. این پارامتر نیز در تشکیل شکل قطعه و کیفیت تراشکاری تأثیر دارد.

- نوع ابزار تراش: نوع و شکل ابزار تراش بستگی به نوع قطعه و موادی که در حال تراش شدن هستند دارد. انتخاب ابزار مناسب میتواند به بهبود عملکرد تراشکاری کمک کند.

اصول مذکور به طور جامع در هنگام تراشکاری به کار گرفته میشوند و با ترکیب دقیق این عوامل، قطعات با دقت و کیفیت مطلوب تولید میشوند. در عمل، بهبود فنی و تجربه تراشکاران نقش مهمی در اجرای بهینه این اصول دارد.

معرفی انواع مختلف سری تراشی در اصفهان

سری تراشی ساده

در سری تراشی ساده، تعداد زیادی از قطعات یکسان یا مشابه با استفاده از یک مدل یا قالب اصلی تولید میشوند. این روش به طور معمول برای تولید انبوه قطعات با شکل و ابعاد ساده به کار میرود. مثالهایی از این کاربردها شامل تولید پیچ و مهرهها، قطعات سرامیکی ساده یا ابزارهای دقیق میباشد.

سری تراشی تناوبی

در این نوع سری تراشی، تعداد زیادی قطعات مشابه به ترتیب یک الگوی تناوبی تولید میشوند. به عبارت دیگر، تعدادی قطعه از نوع A تولید شده و سپس تعداد مشابهی از نوع B تولید میشود و این تناوب ادامه پیدا میکند. این روش برای تولید محصولاتی با نیازهای متفاوت در طول زمان استفاده میشود، مانند قطعاتی که در دورههای زمانی مختلف نیاز دارند.

سری تراشی پیچیده

در سری تراشی پیچیده، قطعات با شکلها و ابعاد پیچیدهتر و متنوعتر تولید میشوند. این نوع سری کاری برای تولید محصولات پیچیدهتری مانند قطعات صنعتی پیشرفته، ابزارهای پزشکی، قطعات خودرو و قطعات هوافضا استفاده میشود. این نوع تراشکاری ممکن است نیاز به تنظیمات دقیقتر و کنترل کیفیت بیشتر داشته باشد.

تفاوتهای میان انواع سری تراشی

- مشخصات فنی: سری کاریتراشی ساده بیشتر برای تولید انبوه قطعات با شکلها و ابعاد ساده استفاده میشود، در حالی که سری تراشی پیچیده برای تولید قطعات پیچیدهتر با دقت بالاتر مورد استفاده قرار میگیرد.

- کاربردها: سری تراشی تناوبی مناسب است برای تولید محصولاتی که در طول زمان نیازهای متغیر دارند. سری تراشی پیچیده برای تولید محصولات پیچیده مانند ابزارهای پزشکی، اتومبیلها، هواپیماها و غیره استفاده میشود.

- پیچیدگی قطعات: سری تراشی ساده معمولاً قطعاتی با ساختار و شکلهای ساده تولید میکند. در عوض، سری تراشی پیچیده برای قطعات با ساختار و شکلهای پیچیدهتر به کار میرود.

- کنترل کیفیت: در سری تراشی پیچیده، کنترل کیفیت معمولاً به دلیل پیچیدگی بیشتر قطعات و نیاز به دقت بیشتر، اهمیت بیشتری دارد.

- زمان تولید: تولید قطعات پیچیده در سری تراشی پیچیده ممکن است زمان بیشتری نیاز داشته باشد نسبت به سری تراشی ساده به دلیل مراحل تولید پیچیدهتر.

به طور کلی، انتخاب نوع سری تراشی بستگی به نیازها، شکل و ابعاد قطعات، و کاربردهای نهایی آنها دارد.

مزایا و معایب

مزایای این روش

- دقت بالا و تکرارپذیری: یکی از اصلیترین مزایای سری تراشی، دقت بالا و تکرارپذیری در تولید قطعات است. با استفاده از یک مدل یا قالب اصلی، قطعات با دقت یکسان و با کیفیت بالا تولید میشوند که این امر در صنایعی مانند پزشکی و الکترونیک بسیار حائز اهمیت است.

- امکان تولید در مقیاس بزرگ: سری تراشی این امکان را فراهم میکند تا تعداد زیادی از قطعات با کیفیت یکسان و در مقیاس بزرگ تولید شوند. این بهبود در بهرهوری تولید و کاهش هزینهها منجر میشود.

- انعطافپذیری در طراحی قطعات: با استفاده از سری تراشی، امکان تغییر طراحی قطعات با کمترین تغییرات در تراشکاری وجود دارد. این انعطافپذیری ایدهآل است برای تغییرات طراحی در مراحل توسعه محصول.

- کاهش هدررفت مواد: در سری تراشی، مواد هدررفت شده به حداقل میرسد؛ زیرا از یک مدل یا قالب اصلی برای تولید تمام قطعات استفاده میشود. این باعث کاهش هزینهها و مصرف مواد میشود.

- کاهش زمان تنظیمات: در سری تراشی، زمان تنظیمات و تجهیزات ابتدایی یکبار انجام میشود و در تولید قطعات بعدی این زمان کاهش مییابد. این منجر به کاهش زمان تولید کلی میشود.

معایب روش سری کاری

- زمان و هزینه تراشکاری: یکی از معایب اصلی سری تراشی، زمان و هزینه بیشتر مرتبط با تنظیمات اولیه تراشکاری است. این موضوع در تولید کمیتهای کوچکتر قطعات میتواند اقتصادی نباشد.

- محدودیت در انواع قطعات: سری تراشی به ویژه در موارد پیچیدهتر ممکن است محدودیتهایی در تولید قطعات با شکلها و ساختارهای پیچیده ایجاد کند.

- تاثیر زیستمحیطی: تعداد زیادی از قطعات باعث افزایش مصرف انرژی و منابع میشود که ممکن است تاثیر منفی بر محیط زیست داشته باشد.

- پیچیدگی کنترل کیفیت: در سری تراشی، کنترل کیفیت در تمام مراحل اجرایی اهمیت بالایی دارد. این موضوع به تراشکاران نیاز به توجه دقیق به جزئیات را الزام میکند.

- تغییرات در طراحی: در صورتی که در طول تولید اقتضایات تغییر کند، ایجاد تغییرات در سری تراشی ممکن است مشکلاتی ایجاد کند و ممکن است نیاز به تنظیمات جدید داشته باشد. به طور کلی، انتخاب بین مزایا و معایب سری تراشی به نیازها، مشخصات قطعات و شرایط تولید بستگی دارد.

این سرفصلها میتوانند به عنوان اساسیترین قسمتهای یک مقاله مفصل در مورد سری تراشی مورد استفاده قرار گیرند. البته، شما میتوانید این سرفصلها را تغییر داده یا با سرفصلهای دیگری که به موضوع مرتبطترند، تکمیل کنید.